[Topic unique] PCB : concevoir et fabriquer comme un pro (ou presque)

PCB : concevoir et fabriquer comme un pro (ou presque) [Topic unique] - Conception, dépannage, mods - Electronique, domotique, DIY

Marsh Posté le 11-03-2017 à 16:32:30

=== 6. Réalisations, tests, avis, insider tips ===

6.1 Fabricants de PCB

6.2 Outillage

=== 7. Tutos ===

7.1 Kicad

MossieurPropre :

Message édité par zeql_ le 10-07-2017 à 22:36:11

Marsh Posté le 11-03-2017 à 16:51:46

Drap ![[:julian33:4] [:julian33:4]](https://forum-images.hardware.fr/images/perso/4/julian33.gif)

---------------

Bien des Shubs et des Zouls furent calcinés dans les profondeurs de l'énorme Sloar, en vérité, je vous le dis !

Marsh Posté le 11-03-2017 à 16:57:05

Drap aussi. En vrac pour les liens utiles, j'utilise souvent ça quand je dois faire passer quelques ampères dans des pistes: trace calc

Marsh Posté le 11-03-2017 à 17:18:11

y a un truc que j'ai jamais compris, pourquoi quand j'utilise ce genre de calculateur (pas celui-ci) on me donne une résistance de la piste qui ne dépend pas de sa longueur?

aussi je propose de rajouter le site pcbshopper.com, c'est un comparateur de prix de fabriquant de pcb! 27 entreprises!

Marsh Posté le 11-03-2017 à 17:20:58

Super, on va essayer de compléter tout ca proprement

---------------

--== M4vr|ck ==--

Marsh Posté le 11-03-2017 à 18:49:15

Il va falloir parler des empilements de prepreg (pre-impregnated - pré-imprégné) qui expliquent certaines limitation sur les épaisseurs de circuits imprimés et les défauts d'adaptation d'impédance en cas de routage avec l'isolant entre prepreg.

Pour les outils de CAO, j'ajouterais DesignSpark de RS, DipTrace de Novarm, Pulsonix de WestDev , Target, AutoTrax de DexPCB.

Je parlerais aussi des systèmes de prototypage rapide avec fraiseuse CNC ou laser. Outre les solutions pro CIF ou LPKF, il a aussi http://flatcam.org/ pour la gravure de PCB en CNC.

Message édité par kronoob le 11-03-2017 à 18:50:45

---------------

Achat - Ventes/Feedback

Marsh Posté le 11-03-2017 à 19:55:02

Drap

Je commence à bien m'en sortir avec KiCad, je vais essayer de contribuer

Marsh Posté le 11-03-2017 à 21:12:20

| pyromanu a écrit : Drap aussi. En vrac pour les liens utiles, j'utilise souvent ça quand je dois faire passer quelques ampères dans des pistes: trace calc |

J'ai préféré mettre Saturn PCB Toolkit comme outils de calcul car les calculateur en ligne il y en a une floppée donc bon le but n'est pas d'être un google bis ![]()

| deadall127 a écrit : y a un truc que j'ai jamais compris, pourquoi quand j'utilise ce genre de calculateur (pas celui-ci) on me donne une résistance de la piste qui ne dépend pas de sa longueur? |

Ajouté

| kronoob a écrit : Il va falloir parler des empilements de prepreg (pre-impregnated - pré-imprégné) qui expliquent certaines limitation sur les épaisseurs de circuits imprimés et les défauts d'adaptation d'impédance en cas de routage avec l'isolant entre prepreg. |

Pour tout ce qui est prepreg c'est dans la partie matériaux mais j'ai rajouté une partie Stackup en dessous pour justement en parler de manière à part entière. C'est de toute façon mon boulot du moment, réussir à avoir le même stackup entre les différents fournisseurs avec un PCB de 1.2 mm, joie ![]()

Pour le prototypage rapide je n'ai pas mis car j'hésite à en faire une partie à part entière au niveau fabrication et on mettrait les logiciels dédiés dans ce cas.

J'ai mis une partie sur les Via qui vient de Wikipédia vu que j'en suis l'auteur ![]()

Ne tombez pas tous en PLS ![[:hishonss] [:hishonss]](https://forum-images.hardware.fr/images/perso/hishonss.gif)

Si vous voulez apparaître dans la liste des experts, n'hésitez pas à donner votre nom en pâture. On peut peut-être rajouter quelques mots pour dire dans quel domaine (amateur averti, professionnel petites cartes, professionnels cartes HDI, RF, etc.)

Marsh Posté le 11-03-2017 à 21:24:53

Pour les vias, il y en a aussi qui sont bouchée (filled via). Utile en environnement sévère où tu ne veux pas avoir d'accumulation de "trucs" qui ensuite perturbent les impédances. ![]()

Edith me dit que le titre Stackup me fait grincer des dents. Empilements cay tray bieng ! ![]() ²

²

Message édité par kronoob le 11-03-2017 à 21:26:00

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 00:05:36

J'ai pas souvenir d'utiliser le terme d'empilement. Pour moi stackup ça réfère tout de suite à l'empilement des couches. Mais je rajoute ![]()

Pour les vias "bouchés", je sais que pour les µvia tu peux les boucher au cuivre pour la couche externe (en interne ils sont bouchés de toute facon) permettant de faire passer plus de puissance, sinon c'est de la résine qui les bouche.

Si tu parles de vias traversants bouchés avec une résine, dans ce cas ça rentre plutôt dans les finitions comme vernis.

Il faudrait de l'aide pour les 10 commandements du routage ![]()

Marsh Posté le 12-03-2017 à 00:12:11

Ben empilement c'est la traduction française de stack. ![]()

Il y a effectivement les deux types de vias remplies : avec du cuivre et avec de la résine. ![]()

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 09:46:44

pour les 10 commandement je dirais qu'il ne faut pas utiliser les vias en masse, qu'il faut garder les pistes les plus courtes possible (avec le moins de détours quoi) et moi je mettrai bien l'autorouteur en n°10, c'est la place du + puissant, après c'est pas facile d'en trouver 10...

dimentionner la largeur des pistes en fonction du courant?

mettre un plan de masse?

permettre au plan de masse de couvrir toute la carte?

l'aurorouteur c'est mal, mais l'autoplaceur l'est tout autant

Marsh Posté le 12-03-2017 à 10:17:00

Sortir le multimetre avant la 1ere mise sous tension.

Bon... j'allais faire un pavé sur le placement au bon endroit des composants identiques sous Kicad et comment faire attention. Genre le tas de capa de découplage Vcc/gnd qu'on pose pas en face de la bonne IC, ce qui fait chier quand on change un morceau sur le schéma et que ça affecte plusieurs blocs sur le pcb.

La bonne méthode c'est d'utiliser des feuilles hiérarchiques. Comme je le fais pas assez, faudra que je prenne le temps de faire quelques captures pour un mini tuto.

Marsh Posté le 12-03-2017 à 10:35:24

| pyromanu a écrit : Sortir le multimetre avant la 1ere mise sous tension. |

100% d'accord mais là c'est sur le routage (d'où la difficulté)

| pyromanu a écrit : Bon... j'allais faire un pavé sur le placement au bon endroit des composants identiques sous Kicad et comment faire attention. Genre le tas de capa de découplage Vcc/gnd qu'on pose pas en face de la bonne IC, ce qui fait chier quand on change un morceau sur le schéma et que ça affecte plusieurs blocs sur le pcb. |

j'ai pas compris le problème ![]() (ni l'usage de feuilles hiérarchiques, du coup)

(ni l'usage de feuilles hiérarchiques, du coup)

après peut-être que c'est lié uniquement à kicad et donc c'est normal que je ne comprenne pas, ou alors je suis juste con ![]()

Marsh Posté le 12-03-2017 à 11:02:53

Perso je route toujours en double fenêtre avec synchro schéma - routage. Comme je fais mes schémas de manière structuré, ca me permet de voir quel composant va pour quel bloc et donc le poser dans le bloc routé.

En commandement de rajouterai de faire le moins d'ouverture possible dans un plan (qu'il soit de masse ou d'alimentation d'ailleurs).

Quand un plan n'est pas possible (genre une ou deux couches) préférer une topologie en étoile qu'en chainé.

Egalement dire qu'un beau routage est souvent (mais pas obligatoirement) synonyme d'un bon fonctionnement. Quand les pistes sont bien parallèles et régulières, on s'affranchit des problèmes de retard sur les signaux.

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 11:15:03

en fait je refusais de l'admettre, mais y a que proteus qui lie schéma et routage? d'abord je fais mon schéma puis proteus me dit exactement où je dois mettre quoi, pas besoin de mettre 2 fenêtres côte-à-côte ![]()

Marsh Posté le 12-03-2017 à 11:20:42

Il te le dit comment ?

Je crois pas avoir testé Proteus encore. ![]()

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 11:45:29

| kronoob a écrit : Il te le dit comment ? |

en fait Proteus est scindé en plusieurs parties, (qui ressemblent plus à plusieurs onglets selon moi)

au début tu commence avec Isis, l'onglet pour faire un schéma:

je rajoute des composants à la liste de gauche, je les places, je câble, je rajoute des indications au logiciel tel que la masse et les sources de tension et voilà:

(à noter que je le logiciel nomme automatiquement les composants, je ne les ais pas changés là)

puis je passe sous Ares, l'onglet pour le routage, je place les bords de la carte, les 3 premiers composants et à chaque fois que je clic (pour placer un composant) j'obtient 2 indications:

le "vecteur force" jaune je ne l'utilise jamais (je le désactive même) et en vert le routage à effectuer; très très pratique... ![]()

pour le plan de masse c'est automatique et dynamique, je peux supprimer ou rajouter des composants, modifier la largeur de certaines pistes, le plan va toujours s'adapter (y a des réglages hein, du genre l'espace entre le plan et les pistes) et plein d'autres choses...

pour moi c'est un excellent outil pour les débutants/passionnés mais pour les pros il manque 2~3 trucs comme échanger des couches ou router des paires différentielles (comme c'est possible avec Altium designer) j'utilise Proteus depuis le lycée (un ami me l'avais conseillé), on a utilisé que ça lors de ma 1ère année d'IUT GEII et je n'utilise que ça aussi chez moi, donc je pourrais faire un tuto ici sans problème (voir même carrément en vidéo à la fin de l'été)

Message édité par deadall127 le 12-03-2017 à 11:47:39

Marsh Posté le 12-03-2017 à 11:52:06

Tu viens de décrire plus ou moins le processus de quasiment tous les logiciels de CAO ![]()

Que ce soit sous Cadence ou KiCAD les fils verts ça s'appelle le chevelu (ou ratsnet en anglais). Y a juste le vecteur jaune qui n'est pas présent.

Ou le plan de masse dynamique avec distance d'isolation (dans Cadence ça se règle dans le Constraint Manager, KiCAD aussi a une fenetre pour ça, un peu moins évolué).

Marsh Posté le 12-03-2017 à 11:57:12

ah oui voilà, je suis pas fou, je me disais bien aussi... ![]()

donc grâce au "chevelu" (il parait qu'il faut tout traduire ici?) pas besoin de se prendre la tête, il suffit de suivre le fil d'ariane ^^

Message édité par deadall127 le 12-03-2017 à 11:59:26

Marsh Posté le 12-03-2017 à 12:00:45

Oui, je vois pas de différence avec les autres logiciels de CAO.

Maintenant si tu as 2 blocs avec autant de sous-blocs de découplage genre un condensateur à film et un céramique, le chevelu ne te dit pas quel sous bloc appartient à quel bloc majeur.

En gros si tu as IC1 avec C1 et C2 puis IC2 avec C3 et C4. Le chevelu pour C3 t'indiquera qu'il est sur VCC et GND mais pas associé à IC2 puisque le logiciel ne le sait pas vraiment, sauf à faire des blocs hiérarchiques.

Avec la vue en sychro, quand tu sélectionnes C3, tu sais qu'il est placé sur ton schéma en découplage de IC2, donc tu le positionnes proche de IC2 (collé même).

De la même manière, le chevelu ne de dira pas que C1 et C2 sont complémentaire. Tu pourrais finir à associer C1 avec C3 puis C2 avec C4. Donc avoir deux films et deux céramiques au lieu de deux couples film/céramique.

Message édité par kronoob le 12-03-2017 à 13:02:31

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 12:03:55

De mon coté je bosse sur Eagle et pour les capas de découpage je leur donne toujours le nom du CI associé.

Par exemple C1 va avec IC1 etc ...

Comme ca au moment du routage je sais exactement où les placer.

Et évidemment les autres condos viennent ensuite dans la nomenclature.

---------------

--== M4vr|ck ==--

Marsh Posté le 12-03-2017 à 12:05:24

Et tu fais comment quand tu découples avec plusieurs composants ?

C1, C11, C12 ? Ca te limite vachement. ![]()

---------------

Achat - Ventes/Feedback

Marsh Posté le 12-03-2017 à 12:07:35

| kronoob a écrit : Et tu fais comment quand tu découples avec plusieurs composants ? |

Ca ne m'est jamais arrivé, je suis qu'un petit amateur. Je met une capa de découplage pour les CI actifs et puis ca marche bien comme ca ![]()

---------------

--== M4vr|ck ==--

Marsh Posté le 12-03-2017 à 12:11:49

ouais moi aussi je suis un amateur, ce qui ne m'empêche pas d'avoir 6 Vcc à découpler sur un µC, après l'important c'est que TA technique soit efficace avec TOI, c'est tout ce qui compte ![]()

Marsh Posté le 12-03-2017 à 12:29:43

| kronoob a écrit : |

aaaaaaah d'accord, là je vois très bien le problème, merci ![]()

après je t'avoue que le découplage a tjr la même trace chez moi (du 0805 je crois)

Marsh Posté le 12-03-2017 à 12:32:29

On considère en général 1 capa de 10nF-100 nF par pin d'alimentation. En CMS on s'arrangera pour avoir une 0402 ou même une 0201 et la placer au plus près.

Ensuite on passe aux capa intermédiaires du genre 1µF -10µF qui vont être en 0603 et 0805, on s'arrange pour les mettre proche du composant mais le but c'est de servir de réservoir temporaire donc faut que ça découple bien le plan plus qu'une pin en particulier.

Ensuite y a les grosses capa réservoir 22µF - 220µF qui vont être en chimique ou en 0805 et 1206 ou plus et parfois en tantale (donc polarisées) et celles-ci sont souvent mises à la sortie du régulateur.

Donc sur le schéma on met souvent ces dernières sur la page sur régulateur et les autres plutôt sur la page/partie du composant.

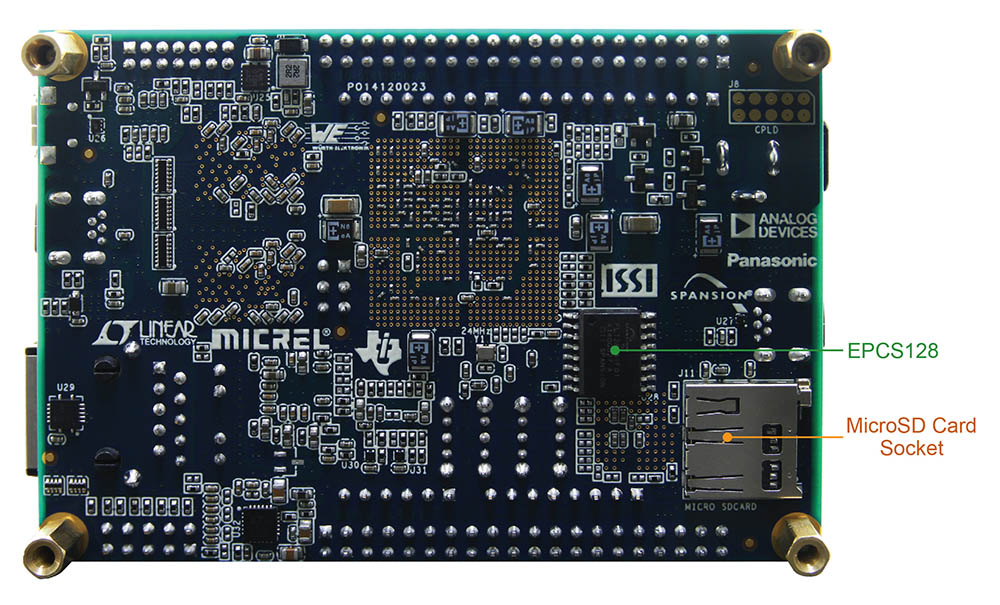

On peut le voir sur cette carte :

Au centre du composant des 0402 et 0201 pour le découplage des pins (du 100nF et 10nF peut-être du 1µF pour les 0402 qui découplent aussi le plan) et autour en noir avec un + les capas réservoir tantale qui viennent découpler le plan.

Donc à partir de là on s'en fout si tu as C232 C86 C65 et C342 qui servent à être au niveau des pins. Tu sais (puisque tu as fait le schéma) que tu dois avoir une capa par pin.

Mais sur le schéma les capas de 100nF pour les pins doivent être au niveau du composant découpler. Et comme en théorie du fait un placement par fonction (de la plus importante à la moins importante) tu aura ton schéma à côté pour voir les composants de la fonction et tu les place... en fonction ![]()

Message édité par zeql_ le 12-03-2017 à 12:35:52

Marsh Posté le 12-03-2017 à 13:05:36

je disais juste que mes petits protos amateurs sont découplé très simplement, après je suis d'accord sur le fait que les bulk capacitor soient en électrolytique THT, c'est pas du découplage

Marsh Posté le 12-03-2017 à 16:38:00

ReplyMarsh Posté le 12-03-2017 à 16:47:10

| zeql_ a écrit : On considère en général 1 capa de 10nF-100 nF par pin d'alimentation. En CMS on s'arrangera pour avoir une 0402 ou même une 0201 et la placer au plus près. |

Réponse super intéressante ![]()

A mettre en résumé en FP je pense

---------------

--== M4vr|ck ==--

Marsh Posté le 12-03-2017 à 17:37:17

Oui voila. Quitte a activer dans Kicad la numérotation des composants avec un prefixe par feuille pour y voir plus clair. (Ex: feuille 1 alim 1: IC101, C101, C102, feuille 2: IC201, C201 etc...)

Ou carrément mettre des "net-tie" pour que le net change de nom à l'entrée de chaque feuille: Vbatt->tie1->Vin1. Vbatt->tie2->Vin2. Comme ça le chevelu empêche de mettre la capa de la feuille 1 à proximité de l'IC de la feuille 2. L'inconvénient est de foutre un composant virtuel (un bout de piste en gros) sur le PCB avec le DRC qui risque de pas aimer.

Marsh Posté le 12-03-2017 à 23:35:04

Concernant Eagle, Autodesk a récemment changé son modèle de licence vers de la location pure et beaucoup de personnes ont beaucoup râlées...

| Citation : Autodesk has announced that EAGLE is now only available for purchase as a subscription. Previous, users purchased EAGLE once, and used the software indefinitely (often for years) before deciding to move to a new version with another one-time purchase. Now, they’ll be paying Autodesk on a monthly or yearly basis. |

http://hackaday.com/2017/01/19/aut [...] y-pricing/

A mon avis il faut éviter ce logiciel à tout prix déjà rien que par principe. ![]()

Marsh Posté le 13-03-2017 à 11:19:17

Bien d'accord.

Malheureusement depuis l'apparition du cloud (une belle connerie de marketeux) c'est à la mode les licences à renouvellement périodique.

Le pire c'est qu'en plus d'être limitée dans le temps et de coûter plus cher que l'ancienne version payante sans expiration, leur license Standard est encore plutôt restrictive, avec seulement deux layers et 160cm².

Vu qu'il y a de la concurrence je trouve que l'intérêt d'Eagle en l'état en prend un sacré coup.

En revanche faut voir ce que Autodesk va faire derrière pour justifier ça, avec leurs milliards ils ont des moyens vachements supérieurs à ceux de Cadsoft quand même donc le soft pourrait grandement évoluer...

Message édité par TotalRecall le 13-03-2017 à 11:22:49

---------------

Topic .Net - C# @ Prog

Marsh Posté le 13-03-2017 à 11:30:23

C'est l'argument qu'ils ont invoqués: ils vont mettre des moyens pour amener Eagle au niveau des outils professionnels en gardant un prix contenu vis à vis d'eux.

Toutes les nouvelles fonctionnalités (simulation, nouvel autorouteur, outils d'aide à la conception) seront intégrés sans surcouts.

Reste à voir s'ils vont réellement le faire.

Je suis un gros utilisateur de Fusion360 et pour cet outil en tout cas le rapport qualité/prix commence à devenir plus qu'intéressant en dehors de la licence gratuite. Il y a de nouvelles fonctionnalités presque tous les mois et de très bonnes qualités.

Message édité par M4vrick le 13-03-2017 à 11:32:27

---------------

--== M4vr|ck ==--

Marsh Posté le 13-03-2017 à 11:52:54

Un nouvel autorouteur ![[:jeanpierre decombres:5] [:jeanpierre decombres:5]](https://forum-images.hardware.fr/images/perso/5/jeanpierre decombres.gif)

Outils d'aide à la conception ![[:jeanpierre decombres:5] [:jeanpierre decombres:5]](https://forum-images.hardware.fr/images/perso/5/jeanpierre decombres.gif)

Séireux implémenter des calculateurs comme ceux présents dans Saturn PCB ? ![]()

Ensuite sur la simulation, j'aimerai bien voir l'angle d'attaque.

Tout ce qui est simulation "simple" se fait aujourd'hui par LTSpice ou équivalent (gratuit ou non) et la prise en compte du routage n'est pas forcément utile. Et s'il y a vraiment besoin de prendre en compte, le dev hardware devrait être capable de modéliser grossièrement.

C'est ce que j'ai fait pour déterminer l'efficacité de mon découplage en modélisant les vias qui limitent le courant, j'aurais aussi pu modéliser les différents plans.

Pour la simulation avancée, intégrité du signal, des alims, CEM, thermique, c'est déjà dominé par plusieurs produits reconnus comme Hyperlynx, HFSS et les gros du secteur ont tous leur solution globale, je suis sous Cadence et j'utilise Sigrity (racheté par Cadence).

Le problème c'est que ce type de soft ne se développe pas en claquant des doigts et même si le prix pour avoir accès à un tel simulateur est plus élevé que le ticket de base, je doute qu'on soit sur des prix accessibles aux amateurs.

Je sais que ma boite paie la licence Hyperlynx SI (donc pas de PI ni de thermique) autour de 5k€/an.

Vu que tout le monde n'en n'aura pas besoin, difficile de mitiger le prix dans l'abonnement de tous les utilisateurs, ça sera plus une option AMHA.

Message édité par zeql_ le 13-03-2017 à 11:55:02

Marsh Posté le 13-03-2017 à 11:57:00

Oui sauf que pour l'instant on a le surcoût mais pas le fruit des promesses.

Vu les moyens d'Autodesk je ne crois pas qu'ils aient franchement besoin de taxer les utilisateurs AVANT de leur offrir ce qu'ils promettent pour y parvenir.

Et là où cet argument devient encore plus douteux, c'est qu'on parle quand même de la boîte qui édite des mastodontes comme 3DSMax et Maya.

Logiciels professionnels qui (comme c'est bizarre) sont passés... D'un mode de licence perpétuelle à une licence annuelle il y a deux ans. Pourtant aucun besoin pour ces produits là de baratiner les utilisateurs en leur disant "vous allez voir, comme ça ça deviendra mieux après".

Donc pour moi c'est de l'entubage de marketeux, sauf que dans le cas d'Eagle ils ont la possibilité de dégainer une justification toute faite, vraisemblable si on ne creuse pas trop, et sans obligation immédiate.

edit : je répondais à M4vrick

Message édité par TotalRecall le 13-03-2017 à 11:59:57

---------------

Topic .Net - C# @ Prog

Marsh Posté le 13-03-2017 à 12:21:09

| TotalRecall a écrit : Oui sauf que pour l'instant on a le surcoût mais pas le fruit des promesses. |

Ah mais clairement pour le moment ceux qui avaient acheté une licence perpetuelle sont perdant, je ne dit pas le contraire.

On verra d'ici un an s'ils ont réussi à convertir leur base d'utilisateurs ou non.

---------------

--== M4vr|ck ==--

Marsh Posté le 13-03-2017 à 12:55:00

Les mecs sont sérieusement en train de prétendre marcher sur les plate-bandes de Cadence, Mentor et Altium ? Et tout ca en partant d'Eagle ? ![[:gigaloool] [:gigaloool]](https://forum-images.hardware.fr/images/perso/gigaloool.gif)

Message édité par kronoob le 13-03-2017 à 12:55:15

---------------

Achat - Ventes/Feedback

Sujets relatifs:

- Où achetez un PCB step-up 3.7V vers 5V en France ?

- Réparation PCB

- [TOPIC UNIQUE] KERUI KR-G18 & KR-8218G alarme GSM made-in-china 433Mhz

- [Topic unique] La surveillance vidéo avec un Raspberry

- Fabriquer son bureau Lian lian li dk 03x like

- Configurer 1 Télécommande unique pour le portail et box

- [Topic unique] C.H.I.P Un mini pc avec wifi et bluetooth pour 9$

- [Topic Unique] Rephone par Seeedstudio - Micro carte GSM

- [Topic Unique] Modèles 3D (database, projets en cours, ...)

- [Topic Unique] PINE A64, First $15 64-Bit Single Board Super Computer

![[:tekways] [:tekways]](https://forum-images.hardware.fr/images/perso/tekways.gif)

Marsh Posté le 11-03-2017 à 16:32:09

Bienvenue sur le topic de la conception et de la fabrication des PCB,

)

)

![[:gnel42] [:gnel42]](https://forum-images.hardware.fr/images/perso/gnel42.gif) Tout d'abord un rappel sur le sujet du topic : conception et fabrication de PCB

Tout d'abord un rappel sur le sujet du topic : conception et fabrication de PCB ![[:jarodfr] [:jarodfr]](https://forum-images.hardware.fr/images/perso/jarodfr.gif)

![[:clooney2] [:clooney2]](https://forum-images.hardware.fr/images/perso/clooney2.gif)

Qu'il soit DIY, en 2 couches, 4 couches, 12 couches, 24 couches, en FR-4 ou en aluminium vous trouverez ici des informations sur la conception d'un PCB et sa fabrication de manière professionnelle (ou pas

Le topic traite de la conception du PCB et de sa fabrication ainsi que de l'assemblage des composants. Il n'est pas question içi de réaliser un schéma électronique ou de traiter du choix des composants, mais plutôt de concevoir le circuit imprimé à partir d'un schéma définitif et s'assurer d'avoir un produit fini correspondant à ses attentes.

Pour les adeptes du DIY et aimant tripoter des manches, la soudure au fer à souder est bien traitée ici.

Un effort sera fait pour franciser les termes mais rien n'est garanti.

Une partie des informations est tirée du livre Printed Circuits Handbook, Seventh Edition dirigé par Clyde Coombs et Happy Holden.

Les experts du topic

=== 0. PCB - 101 ===

Un PCB (Printed Circuit Board) ou circuit imprimé est une plaque contenant des pistes en cuivre permettant de relier électriquement des composants présents sur la carte. Il peut comporter plusieurs couches de cuivres séparées par un matériau isolant ce qui permet d'augmenter la densité des liaisons. La connexion entre ces différentes couches se fait par des vias, un trou percé et métallisé.

Parce qu'une image est plus parlante :

Le PCB correspond au "truc" vert avec toutes les lignes sur lequel les composants sont soudés.

Le "truc vert" pouvant avoir d'autres couleurs :

=== 1. CAO - Conception Assistée par Ordinateur ===

1.1 Principaux logiciels de CAO

1.1.1 Outils professionnels

Ce sont les poids lourds de la conception professionnelle.

1.1.2 Outils amateurs (avertis)

1.2 Règles de routage

Apprendre à bien dessiner

Les 10 commandements

1. L'autourouteur tu n'utilisera point

2. Le stackup tu définiras

3.

4.

5.

6.

7.

8.

9.

10.

1.2 Outils d'aide à la conception

Un petit logiciel qui propose différents calculateurs permettant de connaitre l'impédance d'une piste, le courant max acceptable, les distances d'isolation, les propriétés d'un via, etc. Utilise préconisations IPC.

=== 2. PCB ===

2.1 Matériaux

2.1.1 Le cuivre

Commençons par le plus simple, le matériau utilisé pour réaliser les connexions électriques sur un PCB, le cuivre. Celui-ci est utilisé sous forme de grande feuilles qui seront intercalées entre les feuilles de diélectrique.

Une standardisation des épaisseurs disponibles existe et les plus courantes sont les suivantes : 12, 18, 35, 70 µm et en unités impériales : 1/3 oz, 1/2 oz, 1 oz, 2 oz. Oui les unités américaines expriment l'épaisseur du cuivre en masse (once).

Au-delà de 70µm de cuivre de base, la conception du PCB nécessite de prendre en compte des contraintes supplémentaires (délamination) et n'est donc pas un processus courant.

2.1.2 Le diélectrique (isolant)

Le matériau isolant intercalé entre les couches de cuivre est appelé diélectrique. La plupart des PCB utilisent une résine époxy renforcée de fibre de verre. On entend souvent le terme FR-4 mais ce dernier correspond à une caractéristique du matériau et non pas à un matériau en particulier puisque FR est l'acronyme de Flame Resistant ou résistant au feu.

Différent styles de fibre de verre sont utilisés correspondant à un tissage plus ou moins dense et serré comme on peut le voir dans l'image suivante :

Le vide sera alors rempli par la résine lors de la fabrication du PCB.

Voici les différentes caractéristiques des diélectriques :

C'est une des caractéristique principale dans le choix d'un diélectrique. En effet la température de transition vitreuse, ou passage d'une consistance solide à une consistance molle (no joke ), détermine si le PCB sera utilisable dans un environnement plus ou moins chaud. On évitera que la température du PCB dépasse cette température de transition, c'est donc un élément important dans les environnements sévères comme l'automobile, l'aéronautique ou simplement dans des utilisations de puissance (alimentation, moteurs, etc.).

), détermine si le PCB sera utilisable dans un environnement plus ou moins chaud. On évitera que la température du PCB dépasse cette température de transition, c'est donc un élément important dans les environnements sévères comme l'automobile, l'aéronautique ou simplement dans des utilisations de puissance (alimentation, moteurs, etc.).

Les Tg des diélectriques type FR-4 (résine époxy) débutent à 135°C, puis on passe ensuite à 150°C et ensuite on passe à des matériaux "high Tg" à partir de 170°C/180°C. Certains matériaux sont proposés avec un Tg de 200°C et même 260°C.

Néanmoins pour les Tg élevés (au-dessus de 200°C) ce n'est plus une résine époxy qui est utilisée mais du polyimide.

La constante diélectrique du matériau est une propriété physique aussi appelée permittivité relative. Elle est globalement comprise entre 3 et 5 selon les matériaux.

Elle est dépendante de la fréquence et pour des signaux high-speed ou RF, il sera intéressant de choisir un diélectrique ayant une constante diélectrique relativement stable sur toute la gamme de fréquence utile des signaux.

L'angle de perte est une autre propriété physique à prendre en compte pour des cartes high-speed et RF puisqu'il correspond à la dissipation de l'énergie électromagnétique dans le diélectrique. Comme la constante diélectrique il est dépendant de la fréquence. On s'attachera donc pour de la RF à choisir un Df faible sur des fréquences élevées.

)

)

Pour l'intégrité du signal et notamment sur des fréquences élevées, un tissage serré comme du 1652 ou 7268 est recommandé pour avoir un Dk le plus constant possible. En effet sur un maillage ouvert comme le 106 le Dk est différent selon le fit au dessus d'une fibre ou d'un vide.

2.2 Stackup / Empilement

Réaliser un stackup peut être quelque chose de très rapide si les contraintes sont faibles ou très complexe voire impossible si les contraintes sont sévères. Il faut en effet jouer sur l'épaisseur totale du PCB (en général 1.6 mm mais qui peut aller de 1 à 2 mm "couramment" ), les épaisseurs standardisées des diélectriques (core et prepreg), les épaisseurs des couches de cuivre et surtout les impédances contrôlées qui vont nécessiter des espacements entre couches de cuivre.

La première chose pour définir un stackup est le nombre de couches, qui est toujours pair. Le nombre minimum de couche peut être déterminé par certains composants en BGA qui vont nécessiter plusieurs couches de signaux et d'alimentation pour pouvoir fonctionner. Le fabricant du composant recommande parfois un stackup (FPGA, µP). Il est tout à fait possible de dévier de la proposition, mais il faut savoir ce que l'on fait.

Par exemple des mémoires DDR3 sont parfois recommandées à être routées sur 3-4 couches de signaux mais avec des contrôleurs optimisés et de la simulation il est tout à fait possible de router certaines configuration DDR3 en 2 couches de signaux (PCB final de 4 couches, très courant dans les box internet).

Néanmoins le nombre minimum de couche est dépendant du design et c'est à faire au feeling. Pour s'aider on peut réaliser un pré-placement (avec Visio ou équivalent) et router de manière les bus parallèles ainsi que les bus rapides, qui vont donner les grandes zones difficiles à couper.

Une fois le nombre de couches de signaux et d'alimentations et masse déterminés, il faut choisir l'ordre des couches, entre 6 et 10 couches vous pouvez trouver facilement différents ordres recommandés, respectant un minimum les règles CEM et d'intégrité du signal et de puissance.

Si vous avez des PCB avec un plus grand nombre de couche, en général on est sur des design avec impédance contrôlées et des contraintes d'intégrité du signal. On va alors alterner des structures d'une couche de signal prise entre 2 plans de masse ou un plan d'alimentation et un de masse si c'est moins critique. On monte rapidement en nombre de couche, mais à partir de 12-14 couches, le prix n'est en général plus le facteur principal.

(Et soyons honnête, vous avez quelques connaissances, normalement)

L'autre étape est de déterminer l'espacement relatif des différentes couches :

- Un plan de masse proche d'un plan d'alimentation va créer un effet de découplage puisque deux conducteurs séparés par un diélectrique est aussi appelé condensateur.

- Pour un plan de signaux, si celui-ci est pris entre un plan de masse et un plan d'alimentation, il vaut mieux privilégier le couplage au plan de masse qu'à celui des alimentations, on essaiera donc d'avoir un plan de masse plus proche du plan de signaux que le plan d'alimentation.

Tout ceci permet de donner des directives à un fabricant de PCB à qui il faut toujours demander un stackup ainsi que le calcul des impédances selon les largeurs de pistes, ou dans le sens inverse, de calculer la géométrie des pistes pour atteindre certaines impédances.

Le stackup est normalement à déterminer avant le début du routage. C'est aussi, pour moi, un document ou une simple question qui permet de faire le tri dans les fournisseurs sérieux et les amateurs.

J'ai eu le cas d'un fournisseur à qui on a dû réclamer plusieurs fois le stackup pour un PCB 8 couches avec des pistes 50 Ohms et paires diff 100 Ohms, du classique. Lorsqu'il a daigné nous fournir le stackup on a bien vu que c'était juste pour la forme, quelques cases remplies à la va-vite dans un tableur, des chiffres un peu trop ronds, et pas vraiment de tolérances. Bref il n'a pas été retenu.

2.3 Fabrication

2.4 Classe de routage

Soyons clairs, parler de classe de routage aujourd'hui n'a pas de sens. Et de ma maigre expérience, j'ai bien l'impression que c'est une notion plutôt française, puisque je n'ai jamais trouvé de traces dans les IPC mais seulement dans une norme UTE, française.

En fait la notion de classe va regrouper les valeurs limites d'un certain nombre de paramètres comme la largeur de piste, l'isolation entre deux pistes, l'espacement entre les via, le diamètre des vias, l'aspect ratio, l'annular ring, etc.

Sauf que si la norme UTE défini bien plusieurs classes, cela ne va que jusqu'à la classe 3 ou 4. Et les classes suivantes (5, 6 et 7) on été extrapolées.

Mais aujourd'hui un paramètre vraiment limitant est la distance entre deux zones de cuivre (piste, plan, via), beaucoup de fabricants sont capables de descendre à 100µm d'isolation et certains en process avancés peuvent descendre autour de 80µm. Mais ils seront capable de faire des pistes de 70µm de largeur.

2.5 Via

(depuis Wikipédia, mais j'en suis l'auteur

2.5.1 Définitions

Un via est un trou métallisé qui permet d'établir une liaison électrique entre deux ou plusieurs couches. Le trou créé par perçage mécanique ou laser est rendu conducteur par dépôt métallique ou par l'insertion d'un tube ou d'un rivet. Les cartes à haute densité peuvent comporter des microvias (perçage laser), des vias borgnes qui ne sont exposés qu'à une seule face extérieure ainsi que des via enterrés qui relient des couches internes sans accessibilité à l'extérieur.

Un via est constitué par :

- Une ou plusieurs pastilles métallisées (pad) et percées assurant une connexion électrique sur le plan horizontal,

- Un trou métallisé assurant la connexion électrique sur le plan vertical,

- Une pastille sans métallisation (antipad) pour isoler le via sur les couches où il ne doit pas y avoir de connexion électrique.

Il y a quatre types de via à perçage mécaniques :

1. Via traversants (Plated Through Hole, PTH en anglais)

2. Via enterrés (Buried via ou Inner Via Hole)

3. Via percés (Backdrilled via)

4. Via avec perçage contrôlé en profondeur (Controlled Depth Drilling), équivalents à des microvia

Les via les plus utilisés sont les via traversants, en effet les autres via mécaniques répondent à des besoins spécifiques et sont donc principalement utilisés sur des cartes haute densité et les cartes avec des signaux de fréquence élevée.

Apparus dans les années 1990, il existe 4 types de via lasers, les termes enterrés et microvia ou borgne sont communs avec les via mécaniques :

1. Microvia, abrégé en µvia, appelés aussi via borgne (blind via)

2. Via étagés (Staggered microvia), peuvent être réalisés en escalier (a) ou en spirale par exemple (b)

3. Via empilés (Stacked microvia)

4. Via step/skip/skipped

2.5.1 Fabrication

Le perçage mécanique d'un via se fait à l'aide d'une perceuse et d'un foret du diamètre nécessaire.

Un ratio maximum entre le diamètre du trou et l'épaisseur du circuit imprimé (appelé aspect ratio) percé doit être respecté et dépend des capacités du fabricant. Il est néanmoins admis qu'un ratio de 6:1 ou 7:1 (par exemple un via de 200µm dans un circuit imprimé d'épaisseur 1,4 mm donne un ratio de 7:1) pourra être réalisé par la plupart des fabricants. La limite actuelle est un ratio de 10:1. Néanmoins la technique du flip drill permet de passer outre ces limites en perçant la moitié du via sur une face puis la carte est retournée et le via est percé sur l'autre moité. Cela implique un coût plus important dû à la complexité de la technique : il faut retourner la carte et garder le même positionnement pour faire un trou droit.

Pour les via de faible de diamètre (en général inférieur à 300µm) des techniques particulières sont mises en oeuvre du fait de la fragilité du foret. Cela se fait principalement par des vitesses de rotation très élevées, jusqu'à 350 000 rotations par minute. Les fabricants peuvent descendre à 100µm de diamètre, voire jusqu'à 50µm pour les machines les plus avancées.

Quelques fabricants de machines de perçage :

- (Hitachi) Via Mechanics

- Lenz

- Anderson (Taiwan)

- Schmoll Maschinen

Plusieurs technologies de laser sont utilisées : UV et IR

Le CDD (Controlled Depth Drilling) un perçage mécanique dont la profondeur sera contrôlée. Cela permet la réalisation de via borgne de manière mécanique. Néanmoins l'utilisation la plus importante est le backdrilling qui consiste à venir percer un via traversant métallisé pour retirer la partie de cuivre non utilisée. L'intérêt est d'éliminer l'effet stub (un morceau de cuivre non utilisé) pour les application à fréquence élevée.

Source : http://agata.pd.infn.it/LLP_Carrie [...] illing.pdf

2.5.2 Remplissage

2.6 Finitions

Cinq finitions représentent l'essentiel du marché. D'autres sont aussi abordées et répondent à des besoins précis.

Le PCB est plongé dans un bain de soudure qui peut être avec ou sans plomb. La soudure accrochera au cuivre découvert et l'excédent va être enlevé via des jets d'air chaud (nivelage).

Un dépôt d'étain est appliqué sur le PCB, recouvrant alors le cuivre exposé.

Un dépôt d'argent est appliqué sur le PCB, recouvrant alors le cuivre exposé.

Une fine pellicule est déposée sur le cuivre du PCB le protégeant de l'oxydation.

Une première couche de nickel est déposée sur le cuivre, elle protège de l'oxydation. Une seconde couche, d'or, est alors appliquée sur le nickel pour le protéger lors du stockage et facilitant la soudure.

2.7 Soldermask, sérigraphie, vernis

Le soldermask est une laque appliquée sur le PCB à la fin de la fabrication. Les zones qui ne sont pas recouvertes sont protégées par une plaque. Traditionnellement vert, le soldermask (vernis-épargne en français) est maintenant disponible dans de nombreuses couleurs (attention il peut y avoir un surcoût).

2.8 Technologies avancées

=== 3. Câblage (Assembly) / Industrialisation ===

3.1 Types de composants

3.2 Placement

3.3 DFM

3.3 DFT

=== 4. Soudure ===

4.1 Type

4.2 Techniques

4.3 Outils

4.4 Qualité

=== 5. Sondages ===

Mai-Juin 2017

Message édité par zeql_ le 30-10-2020 à 00:23:29